La oportunidad de usar abrasivos de acero en lugar de abrasivos minerales ofrece grandes beneficios económicos porque la cantidad total de medios requeridos se reduce en más de treinta veces, en este orden de ideas, la relación entre la inversión y la producción puede aumentar.

Uso de Abrasivos de Acero

El costo de este grano de acero podría ser mayor que el de los abrasivos minerales aunque el consumo disminuirá significativamente si el abrasivo se recupera, limpia y usa varias veces, adicionalmente, se debe considerar que no tendrían el gran problema principal que es la gran nube de polvo que afectará el medio ambiente y la calidad de todo el proceso.

Disminuyendo costos al no tener que realizar una limpieza típica de áreas abiertas que exigirá la instalación de grandes conjuntos de contención eso aumentaría el presupuesto total del proyecto.

Calidad en la aplicación

En la aplicación de limpieza con chorro abrasivo de granalla de acero, el operario puede ir detallando el progreso de la limpieza mientras está disparando el abrasivo, dado que la polución generada no alcanza a crear una nube tan densa que no permita tener este control visual. De esta manera no se tienen tiempos muertos por esperas para mejorar visibilidad de control.

Cuando las partículas de granalla impacta la superficie, desprenden la capa que se quiere remover y rebotan de esta sin dejar parte de su material con lo cual se obtiene una limpieza más profunda y libre de contaminación.

Perfil de Anclaje y Rugosidad

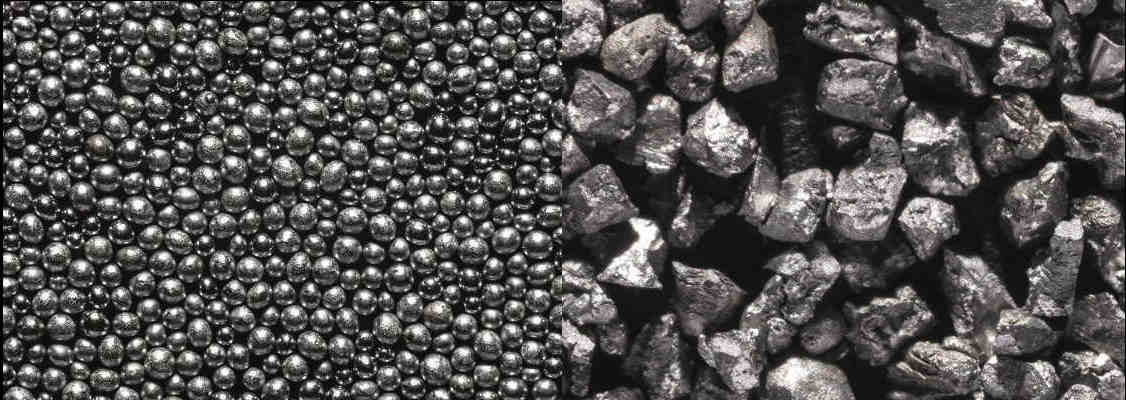

La producción de granallas es un proceso industrial que permite la obtención de dureza igual para cada partícula así como también el control en el calibre de su tamaño, característica ventajosa para garantizar rugosidades más homogéneas en toda el área de la superficie tratada.

Las granallas se producen esféricas y angulares, una ventaja más para seleccionar el tipo de grano adecuado a nuestros objetivos.

Impacto Ambiental

La polución producida durante una limpieza de superficies, hecha con granalla es mínima y los equipos colectores de polvo la retienen hasta un 99.6% y puede ser mejorada a un 99.96% con la implementación de unos filtros complementarios.

Impacto en Salud y Seguridad

La polución generada durante un proceso de limpieza por granallado no contiene sílice, lo cual hace que esta aplicación no represente riesgo operacional. Es muy importante que en todo proceso de limpieza de superficies se identifiquen los elementos que componen la impureza a remover, para determinar las debidas medidas preventivas en pro de la protección del operario.