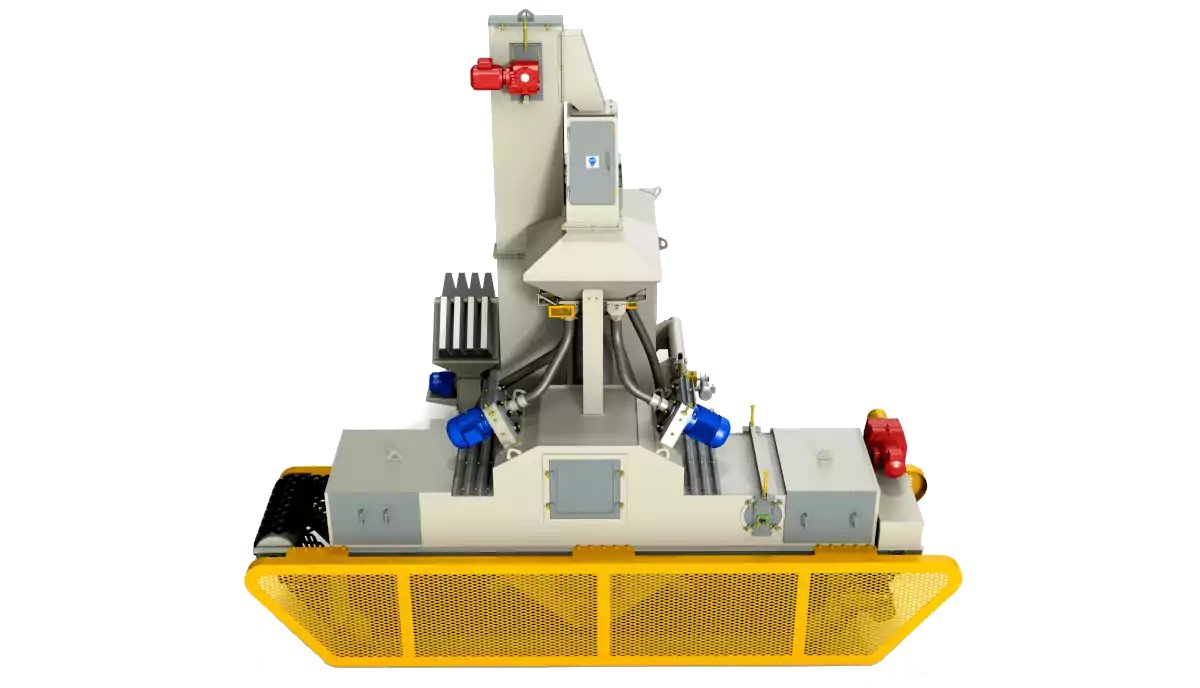

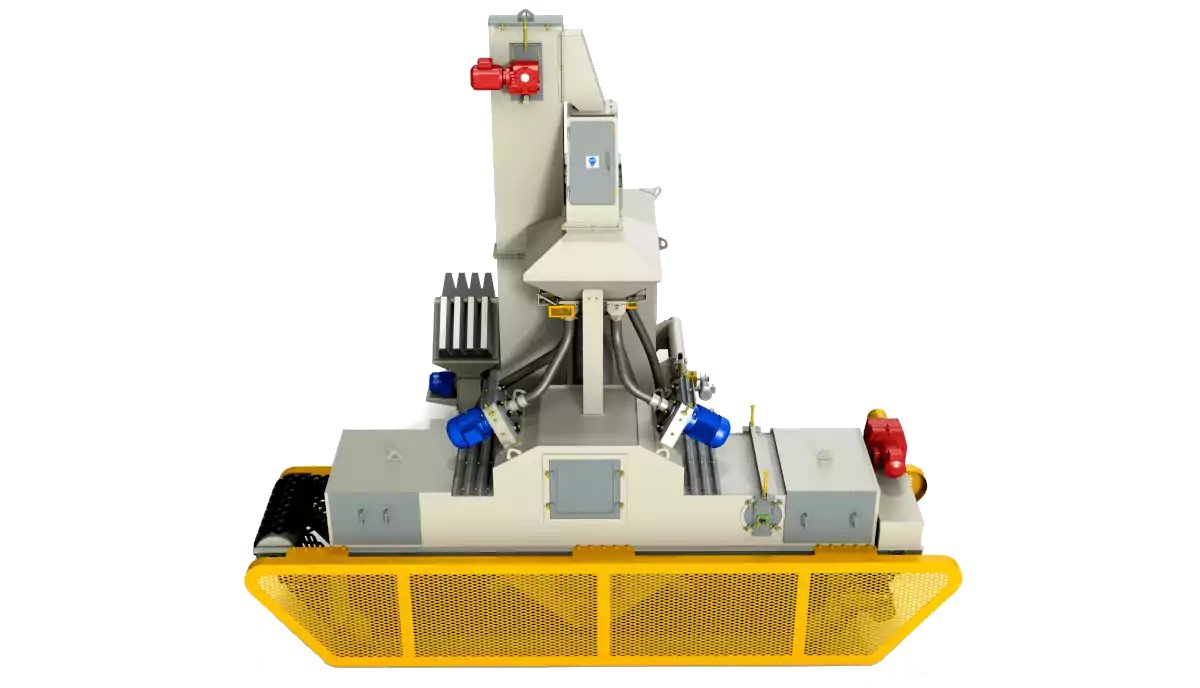

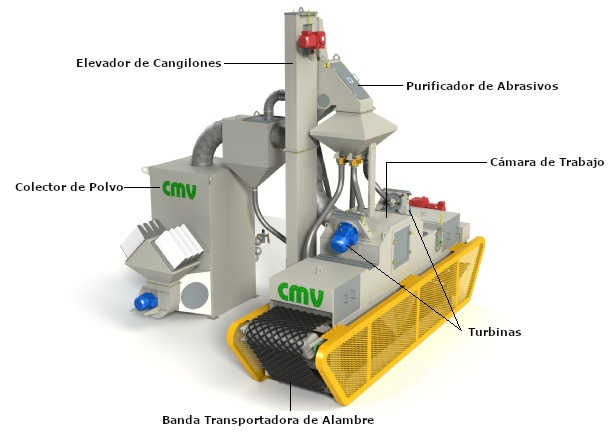

Máquina de alta productividad, apta para granallado y desbarbado de piezas fundidas, estampadas o de cualquier tipo de acero, hierro, aluminio, etc. Esta máquina se fabrica de acuerdo a los requerimientos del cliente. Diseñada y construida por CMV.

Máquina de alta productividad, apta para granallado y desbarbado de piezas fundidas, estampadas o de cualquier tipo de acero, hierro, aluminio, etc. Esta máquina se fabrica de acuerdo a los requerimientos del cliente. Diseñada y construida por CMV.

Manejo de piezas de diferentes formas sin necesidad de una configuración especifica de la máquina.

Alimentación manual o automática de piezas a granallar.

Equipada con 2 a 8 turbinas de alta eficiencia, ubicadas correctamente para cada aplicación (potencias entre 5 y 75 HP).

Variador de frecuencia en la banda transportadora de acero al manganeso.

Preparación de la toda superficie de la pieza en una sola operación.

Fabricada en acero al manganeso (12-14 %) y protegida con escudos intercambiables durante el mantenimiento preventivo del equipo. En las zonas menos expuestas se instalan protectores en neopreno de 6 mm de espesor. Las turbinas de granallado son estratégicamente posicionadas en la cámara de granallado para realizar la mejor limpieza y abarcar el mayor número de componentes y geometrías que pueda procesar la máquina.

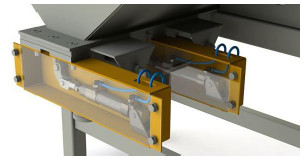

Fabricada con alambre de acero de alta aleación de manganeso (14%), disponible en diferentes tamaños de mallas y espesores de alambre. Puede personalizarse para cualquier modelo.

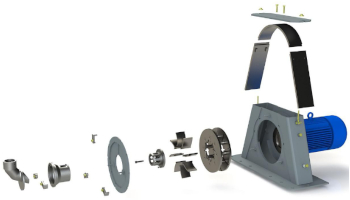

Accionada directamente por un motor entre 5 y 75 HP (a elección del cliente), con paletas curvas de alto rendimiento, dispuestas para cubrir totalmente la anchura y altura útil de la cámara de trabajo. La carcasa de la turbina es de acero al manganeso, mientras que las paletas, la turbina y los revestimientos de protección interiores son de acero templado para herramientas. La caja de control y el impeler son de acero fundido con tratamiento térmico (aleación de cromo y molibdeno), lo que garantiza una excepcional resistencia al desgaste. El sistema de fijación de la paletas permite la fácil inspección de los mismos y, cuando es necesario, su rápida sustitución. La caja de control, que determina la dirección del alcance del chorro, tiene una referencia precisa que impide su montaje fuera de posición, lo que podría provocar desgaste prematuro de los demás componentes de la turbina.

Construido en estructura metálica soldada, cuya función es recibir el abrasivo del tamiz vibratorio y conducirlo hasta la parte superior, donde está ubicado el purificador de abrasivos.

Los cangilones son fabricados en fundición de hierro con espesor de 5 mm y son instalados en una banda de alta resistencia a la abrasión. Las áreas de sujeción de los cangilones, tienen revestimiento de acero manganeso.

Las bandas están montadas sobre poleas con protección especial a la abrasión y estas a su vez sobre ejes y cojinetes que poseen un tipo de sellado especial que los protege contra el polvo y el abrasivo. En la parte superior del elevador, se instala un dispositivo de referencia que tiene la función de mantener la tensión y alineación adecuada en las bandas.

En el cuerpo intermedio del elevador esta dispuestas una puerta de inspección y un captador de aire conectado al sistema de extracción que se encarga de retirar el polvo en suspensión y mantiener el equipo en vacío. El accionamiento del elevador de cangilones es realizado directamente por un motorreductor de 1 HP (0.75 kw).

El purificador de abrasivo desarrollado por CMV es de fácil operación y prácticamente libre de mantenimiento, obteniendo menor costo operacional y mayor producción.

El purificador recibe el abrasivo del elevador de cangilones y regula el flujo a través de la puerta ubicada en la parte superior, distribuyendo uniformemente el abrasivo sobre las aletas del sistema de lavado por aire. La corriente de aire es producida por el sistema de escape con flujo ajustable. Esta corriente pasa a través de las aletas del sistema de lavado llevando consigo polvo, otros residuos y el abrasivo fino que no es apto para su uso.

El abrasivo libre de impurezas será conducido al silo conectado en la parte inferior del purificador. Las impurezas restantes son retenidas por el tamiz en la parte superior del silo.

Construido con placas de acero soldadas y ubicado debajo del purificador de abrasivos. Equipado con sensores de nivel mínimo y máximo para la señalización en el panel de control y/o para suministro automático de abrasivos al equipo. Las válvulas de control del flujo abrasivo estas situadas en la parte inferior del silo.

Son instaladas en la parte inferior del silo de abrasivos y su función es alimentar la turbina. La dosificación de abrasivo se realiza por medio de un tornillo que determina la apertura y el paso de abrasivo por un sistema tipo placa, debajo de esta placa se encuentra la válvula del abrasivo accionada por un cilindro neumático controlado desde el panel de control de forma automática (el sensor ubicado en el vestíbulo de entrada por la velocidad de la mesa transportadora determinan la apertura y cierre de la misma). El consumo de corriente de cada turbina en amperios se visualiza en el panel de control por amperímetros digitales.

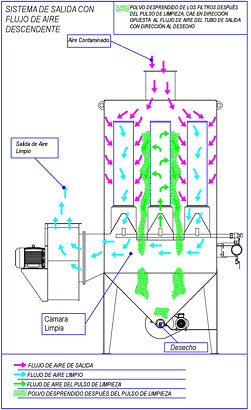

De construcción compacta con sistema exclusivo de corriente de aire descendente, asegura un sellado perfecto, permitiendo un alto rendimiento, ocupa poco espacio en su instalación. Esto permite acceso a todos sus componentes sin la necesidad de escaleras o plataformas.

El sistema que se controla electrónicamente, activa válvulas de diafragma con solenoides, que liberan un contraflujo de aire que pasa a través de venturis que amplían el volumen de aire liberado por la válvula en aproximadamente tres veces. Este fuerte contra-flujo de aire proporciona una eficiente limpieza de los cartuchos. El equipo dispone además de un manómetro de columna que indica la presión diferencial entre las cámaras.

Posee cartuchos con elementos de filtrantes de poliéster no tejido. Los cartuchos se fijan y sellan individualmente en la placa separadora de las cámaras. Por debajo de los elementos filtrantes se dispone una tolva para la captación de residuos y en la parte inferior un tornillo de descarga de residuos. El colector de polvo tiene un sistema de limpieza de los filtros de tipo pulso-jet que realiza el proceso de limpieza de los cartuchos por el contra flujo de aire pre-programado y regulado.

Construidos en lámina galvanizada con espesor de 1 mm de diámetro. El sistema constructivo de los ductos consta de superficie interna lisa y refuerzos helicoidales cada 150 mm de distancia quedando la región de los refuerzos con espesor de 4 mm, haciendo que los ductos sean autos portantes y extremadamente resistentes. Los ductos poseen sistema de puesta a tierra para descarga de estáticas que puedan ser generadas en el proceso.

Producido por Schneider-Electric, montado en armario blindado con protección (IP-55), posee las siguientes características:

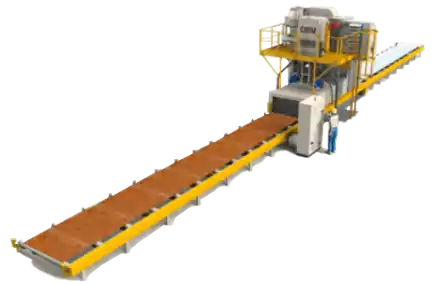

Este diseño de CMV permite hacer limpieza y preparación de superficie sobre estructuras soldadas, vigas, perfiles, chapas, barras planas, angulares, tubos, etc de manera eficiente y rápida. Su alto rendimiento se debe a la disposición de las turbinas las cuales están estratégicamente ubicadas dentro de la cámara de trabajo. La Máquina en su ...

Alta productividad (mayor eficiencia energética que equipos similares) debido a las turbinas de alto desempeño.

Purificador de abrasivo extremadamente eficiente, reduciendo el consumo de abrasivo y el desgaste del equipo.

Menor costo operacional (Mínimo gasto de mantenimiento).

Exclusivo sistema de extracción con menor costo operacional.

Máquina diseñada y construida por CMV ideal para el tratamiento de piezas fundidas, forjadas, estampadas, templadas, elementos de fijación y piezas automotrices. Dispone de una turbina de alto poder ubicada en la parte superior y un tambor de fondo perforado que voltea para ser llenado o vaciado, el cual se ajusta herméticamente e inicia ...

Reduce los costes de mantenimiento hasta un 65%

Proporciona una excelente exposición de las piezas al abanico abrasivo generado por la turbina.

Tambor de acero al manganeso de una sola pieza.

Reducción del ciclo de funcionamiento mediante el uso de un freno en la turbina.

Sistema de carga y descarga automatizado (opcional).

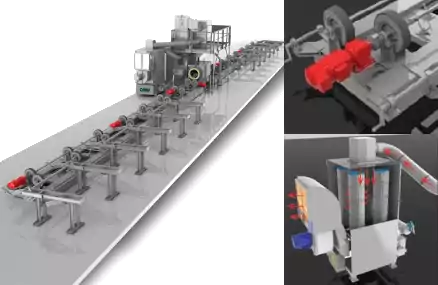

Máquina diseñada y construida por CMV, Indicada para Granallado y Shot Peening de piezas fundidas, forjadas, estampadas, conjuntos soldados etc. puede operar con granalla de acero esférica y opcionalmente con granalla angular. Construida con aceros resistentes al desgaste, se caracteriza por un chorreado de abrasivo uniforme que permite limpiar y ...

Construido con acero resistente al desgaste.

Caracterizada por ciclos extremadamente rápidos.

Reduce el tiempo entre procesos.

Garantiza una mayor uniformidad en la limpieza y preparación de la superficie de las piezas tratadas.

Incorpora barreras ópticas para proteger la zona de suministro.

No apaga la turbina entre procesos.

Se puede integrar un sistema de carga y descarga automatizado utilizando, por ejemplo, un robot.

Máquina diseñada y construida por CMV para la limpieza de superficies externas en tuberías. Remueve incrustaciones, oxido, calamina y toda clase de contaminantes para generar superficies uniformes de alta calidad. Ofrece la mejor relación costo/beneficio para demandas de pequeños y grandes volúmenes de producción, es rápida, económica y de alta ...

Diseñada para grandes producciones. Modelos disponibles de 10» a 80» de diámetro con variedad de 15 a 100 HP en sus turbinas. Producción de 90 a 600 m2/ h

Los costos de operación y el tiempo de preparación se reducen gracias a la velocidad variable y las mesas angulares que permiten operar con una sola turbina de hasta 125 HP

Turbina de alto rendimiento, bajo nivel de ruido y mayor facilidad de acceso para el mantenimiento

Colector de polvo eficiente con un exclusivo sistema de flujo descendente, reduce el desgaste de los elementos filtrantes, el consumo de aire para la limpieza y ...