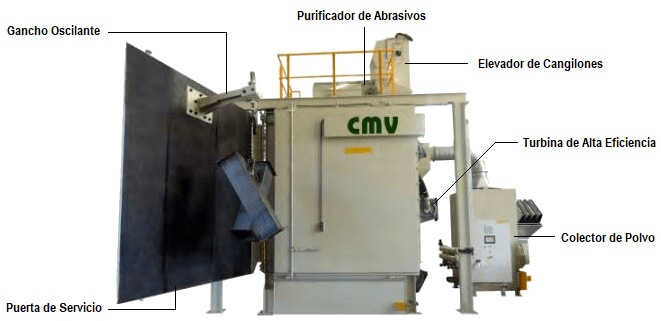

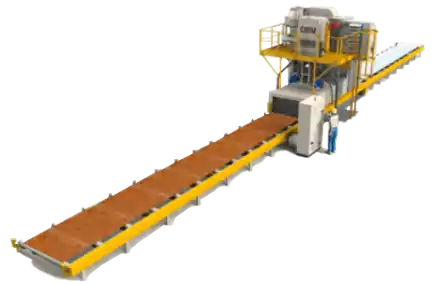

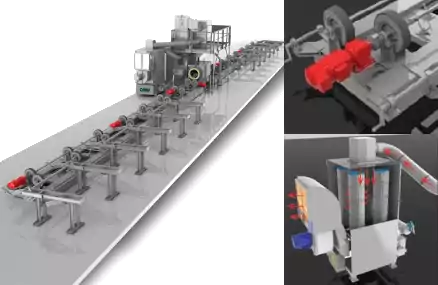

Cámara de Trabajo

La cámara de granallado es construida con estructura soldada de acero al manganeso (12-14%) con espesor de 6 mm en las partes mas expuestas a la abrasión, y acero al carbono recubierto con neopreno en las partes menos expuestas a la abrasión. En la parte inferior cuenta con una tolva que capturar el abrasivo, donde está dispuesto un tornillo sinfín transportador (para protección de la tolva se instala un piso de malla). En su parte frontal están las puertas de acceso y en su parte posterior el elevador de cangilones.

Puertas de Servicio

Dos puertas construidas en láminas de acero, revestidas internamente con neopreno resistente a la abrasión, al cerrarse forman un laberinto que impide el escape de abrasivo, pero permitiendo la entrada de aire. En su parte exterior se ubica un cierre de accionamiento manual y un sensor de seguridad en la parte superior, que impide el funcionamiento de las turbinas si las puertas están abiertas. Las puertas sostienen, cada una, un gancho con capacidad de 800 Kg, los cuales están instalados sobre una polea blindada con accionamiento tipo manivela.

Sistema de Giro del Gancho

Es compuesto por un motorreductor de 0,5 HP (0,37 KW), ubicado sobre el techo de la cámara de trabajo, que acciona una manivela que transmite movimiento de giro al gancho.

Ganchos Oscilantes

Revestidos con acero al manganeso resistente al desgaste, su función es sostener las piezas a ser granalladas.

Tamiz Vibratorio

Transporta el abrasivo libre de partículas más grandes a los unos tornillos sinfín transportadores. Es accionado por dos motores vibratorios de 0,47 HP cada uno.

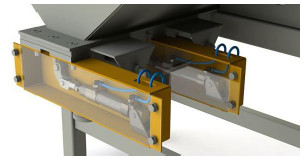

Tornillo Trasportador Transversal

Tornillo sinfín transportador ubicado en la parte inferior de la máquina, recibe el abrasivo contaminado del sistema de recolección vibratorio y lo conduce hasta la base del elevador de cangilones. El accionamiento de este tornillo se realiza por un motorreductor de 1 HP.

Sistema de Purificación de Abrasivo

Elevador de Cangilones

Recibe el abrasivo del tornillo transportador en su parte inferior y lo conduce al purificador de abrasivo que se encuentra sobre la cámara de trabajo. El accionamiento del elevador se realiza por un motorreductor de 1,5 HP (1,1 KW). Los cangilones están fabricados en hierro fundido nodular con espesor de 5 mm. La cinta transportadora es fabricada con 4 telas de alta resistencia a la abrasión, los rodamientos del sistema cuentan con sistema un sello especial contra el polvo y el abrasivo, son referencia para alinear/tensar la cinta.

Purificador de Abrasivos

Recibe del elevador de cangilones el abrasivo contaminado con impurezas. Este cuenta con un tamiz rotativo que elimina las impurezas más grandes y un sistema que regula el flujo de abrasivo a través de la puerta ubicada en la parte superior, distribuyendo de forma uniforme el abrasivo sobre los deflectores del sistema de lavado por aire. La corriente de aire es producida por el sistema de extracción con flujo ajustable. Esta corriente pasa a través de las aletas del sistema de lavado llevando consigo polvo, otros residuos y el abrasivo fino que no es apto para su uso. Ya que la corriente de aire es ajustable, es posible operar con una gran variedad de abrasivos, siempre obteniendo una excelente reciclabilidad. El abrasivo, ya libre de impurezas es vertido en el interior del silo que tiene como función alimentar la turbina de alta eficiencia.

Válvula de Control de Flujo de Abrasivo

La máquina granalladora cuenta con una válvula para cada turbina, accionada por un cilindro neumático que obedece al mando manual o automático del panel eléctrico, su función es darle apertura o el cierre a la alimentación de la turbina. La cantidad ideal de granalla se logra a través del ajuste en el tornillo de la válvula y puede ser monitoreada por el amperímetro de cada turbina, ubicados en el panel de mando.

Turbinas de Alta Eficiencia

Ubicadas en la parte lateral de la máquina, son accionadas directamente por un motor eléctrico de 10 HP (7.5 KW) o 15 HP (11 KW). La dirección del chorro de abrasivo generado por la turbina se ajusta a través del posicionamiento de la caja de control.Las piezas más susceptibles al desgaste como el impulsor, la caja de control, paletas y revestimiento interior de la turbina son fabricadas en acero con aleación de alto contenido en cromo, lo que asegura una excelente vida útil al conjunto. La turbina es estática y dinámicamente balanceada para garantizar un trabajo libre de vibraciones. Su sistema exclusivo de paletas (patentado) proporciona dos corrientes de abrasivo diferentes, lo que garantiza una productividad 100% mayor que las turbinas convencionales de la misma potencia.

Sistema de Extracción de Polvo

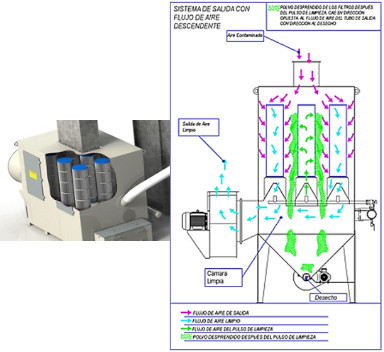

Este sistema fue diseñado pensando obtener un bajo costo operacional, menor consumo de energía eléctrica, alta eficiencia y el cumplimiento de las normas ambientales.

Colector de Polvo

Construido de forma compacta con un exclusivo sistema de flujo de aire descendiente que garantiza perfecta hermeticidad y posibilita un alto rendimiento ocupando poco espacio para su instalación, esto permite el acceso a todos los componentes sin la necesidad de escaleras o plataformas. Tiene elementos filtrantes (cartuchos) en poliéster no tejido, los cuales se fijan y sellan individualmente en la placa separadora de las cámaras (limpia y sucia).

Debajo de los elementos filtrantes se dispone una tolva para la captación de residuos y en la parte inferior un tornillo de descarga de los residuos. El colector de polvo tiene sistema de limpieza de los filtros tipo pulse-jet, el cual, a través de contraflujo de aire preprogramado y regulado realiza la limpieza de los elementos filtrantes. El sistema se controlado electrónicamente, accionado por válvulas solenoides con diafragma, que liberan un contraflujo de aire que pasan a través de venturis que amplían el volumen de aire liberado por la válvula en aproximadamente tres veces. Este fuerte contraflujo de aire propicia una eficiente limpieza de los medios filtrantes. El equipo cuenta con un manómetro de columna que indica la presión diferencial entre las cámaras.

Extractor

Ubicado en la parte lateral del armario donde están montados los filtros, de tipo centrífugo, construido en acero soldado y balanceado dinámicamente para el trabajo de rotación, accionado directamente por un motor eléctrico.

Tablero de Mandos

Instalado en armario blindado (IP-54), construido para operar a 380 V / 60 Hz (con la opción de trabajar a 220V) y voltaje de control de 24 V, equipado con:

- Breakers (Interruptores) de protección

- Contactores de tres polos

- Breaker (Interruptor) Principal

- Llave de Puesta en marcha

- PLC que controla las funciones del equipo

- Pantalla touch IHM

- Amperímetros (medidores de corriente) para monitorear la potencia consumida por las turbinas